Введение Шредер

Шредер – это важное механическое оборудование, широко используемое в сфере переработки и утилизации различных отходов. В основном он используется для переработки непереработанного сырья или обрезков, таких как отходы пластика, макулатуры, отходы металлов, отходы шин, отходы биомассы, электронные отходы и т.д., чтобы сделать их меньше по размеру, что удобно для последующего хранения, транспортировки и переработки.

Принцип работы измельчителя заключается в том, что материалы сдвигаются, разрываются и сжимаются с помощью высокоскоростных вращающихся ножей, что позволяет достичь цели дробления. В процессе дробления материал сначала попадает в камеру дробления, а затем быстро разрезается на мелкие кусочки дробящим лезвием. Измельченные материалы выгружаются через грохот, чтобы осуществить разделение и переработку материалов.

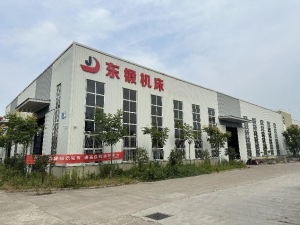

Процесс изготовления шредера

В зависимости от производительности и потребности в переработке материалов, шредер можно разделить на различные типы, такие как одновальный, двухвальный, четырехвальный и так далее. Каждый тип шредера имеет свои особенности применения и преимущества, пользователи могут выбрать наиболее подходящее оборудование в соответствии с реальными потребностями.

Процесс изготовления шредера можно назвать точным и сложным ремеслом, в котором собрана вся суть современных технологий машиностроения. В каждом аспекте изготовления измельчителя, усилия и мудрость мастеров сгущаются, чтобы гарантировать, что каждая единица оборудования может стабильно работать на производственной линии с отличной производительностью.

Прежде всего, необходимо подготовить стальную трубу рамы, двигатель, ножи и другие аксессуары: клиновой шкив, ремень, позиционирующую пластину и кожух.

Первым шагом в изготовлении измельчителя является тщательный отбор высококачественного сырья. Это сырье проходит тщательный отбор и тестирование, чтобы убедиться, что оно достаточно прочное и износостойкое, чтобы выдержать огромные удары и трение, возникающие в процессе измельчения. Затем это сырье перерабатывается в различные компоненты машины с помощью передовых технологий резки и сварки.

Во время всего производственного процесса необходимо строго соблюдать технику безопасности и надевать соответствующие защитные приспособления, чтобы избежать случайных травм. В то же время следует уделять внимание контролю качества на каждом этапе, чтобы обеспечить общую производительность и стабильность работы шредера.

Мы также должны выбрать соответствующие материалы и аксессуары в зависимости от условий, в которых используется дробилка, чтобы повысить долговечность и адаптивность оборудования.

В процессе сборки мастера точно соединяют детали, используя свой богатый опыт и изысканные навыки. Подобно художникам, они строго контролируют каждую деталь, чтобы обеспечить общую производительность и стабильность оборудования.

Кроме того, система передачи измельчителя также является ключевой частью производственного процесса. Благодаря точной конструкции шестерен и высококачественным материалам подшипников она обеспечивает плавную работу дробилки на высокой скорости и эффективно снижает потери энергии.

Нож дробилки является основным компонентом в процессе измельчения, и его качество и конструкция напрямую влияют на эффект измельчения и срок службы оборудования. Поэтому в процессе производства мастера проводят специальную обработку ножей, например, используют износостойкие материалы и оптимизируют форму ножа, чтобы повысить остроту и долговечность ножей.

Наконец, после строгих испытаний и отладки, чтобы убедиться, что дробилка соответствует проектным требованиям по всем показателям, на свет появляется совершенно новый шредер. Это будет эффективная измельчающая способность и стабильное рабочее состояние, для производства и развития предприятий, чтобы обеспечить сильную поддержку.

Конечно, дробилка машина в использовании процесса требует регулярного технического обслуживания и обслуживания для обеспечения его долгосрочной стабильной работы. К конкретным мерам относятся:

Регулярно проверяйте, не ослаблены ли крепления каждого компонента, если ослаблены, то их необходимо вовремя подтянуть; Регулярно очищайте внутреннюю и внешнюю части измельчителя, особенно ножевую часть, чтобы предотвратить остатки материала, приводящие к поломке оборудования. В то же время смазывайте детали, которые нуждаются в смазке. Также необходимо регулярно проверять износ ножей и других изнашиваемых деталей, при серьезном износе их следует своевременно заменять.

У нас есть профессиональная команда и технический персонал, добро пожаловать, чтобы связаться с нами или нажмите, чтобы купить прямо!

Tel:+86 13813950750

Email:delphinew1982@gmail.com

Post time: 4月-30-2024